Em processos industriais que envolvem fluídos, gases ou líquidos — seja em tubulações, vasos ou tanques — a confiabilidade da medição depende muito mais do local onde o sensor é posicionado do que das especificações puras do instrumento. Um sensor bem escolhido, mas mal posicionado, pode induzir erros críticos, gerar leituras instáveis ou até falhas operacionais cara. Neste artigo você vai descobrir:

- Por que o posicionamento correto de sensores (temperatura, pressão, nível etc.) é tão decisivo

- Regras e boas práticas para instalar sensores em tubulações e tanques

- Exemplos práticos e armadilhas comuns

- Checklist e dicas para garantir que suas medições “não te traiam”

1. Por que o posicionamento importa tanto?

1.1 Fontes de erro decorrentes de posicionamento

Mesmo sensores de alta qualidade podem “enganar” se mal posicionados. Alguns dos problemas mais comuns são:

- Efeito de “short-circuito térmico” (no caso de sensores de temperatura): quando a haste ou corpo do sensor capta calor (ou frio) por condução de partes próximas, desviando a medição do ponto desejado.

- Camadas de estratificação ou zonas de mistura insuficientes: no caso de tanques, se o sensor ficar muito próximo à parede ou fundo, pode amostrar uma zona “morta” e não representar bem o fluido em movimento.

- Bolhas, turbilhamento ou fluxos irregulares: em tubulações, áreas de transição, válvulas ou curvas criam zonas com fluxo instável, que podem influenciar medições de nível ou pressão.

- Efeito de blindagem ou obstrução: outros equipamentos, suportes, colmeias de distribuição ou tubulações secundárias podem “sombrear” o sensor, interferindo no modo como ele “vê” o fluido.

- Acúmulo de sedimentos, incrustações ou contaminação local: se o sensor encostar ou ficar muito próximo de superfícies sujeitas a deposição de sólidos.

1.2 Impacto operacional e de confiabilidade

Erros de medição têm consequências práticas que vão muito além de simples “desvio”:

- Controle impreciso de temperatura, pressão ou nível pode levar a ineficiências energéticas, maior desgaste de equipamentos, falhas de processo ou até paradas não planejadas.

- Alarmes falsos ou falhas de segurança: se a medição estiver equivocada, sistemas de proteção podem disparar sem necessidade ou deixar de acionar no momento crítico.

- Perda de rastreabilidade, validação de qualidade e conformidade com normas (em indústrias reguladas).

2. Posicionamento de sensores em tubulações

2.1 Antes da instalação: escolha do ponto ideal

Aqui estão critérios que devem guiar a seleção do ponto de instalação:

| Critério | Recomendação ideal |

|---|---|

| Região de fluxo estável | Escolher trecho reto, longe de válvulas, curvas, reduções ou expansões — geralmente a 5–10 diâmetros do trecho de perturbação |

| Distância de paredes / onda de pressão | Evitar proximidade excessiva da tubulação, suportes ou blindagens que possam “sombrar” o sensor |

| Acesso para manutenção | Garantir que o sensor possa ser removido, calibrado ou substituído sem desmontar grande trecho |

| Compatibilidade com o fluido | Evitar pontos sujeitos a bolhas, cavitação, depósitos ou contaminação local |

| Segurança e selagem | Em tubulações sob pressão ou contenção, usar conexões apropriadas, juntas de vedação, válvulas bypass se necessário |

2.2 Regras práticas para tipos comuns de sensor

Sensor de temperatura (termopares, RTD, termômetros infravermelhos, etc.)

- Instalar de modo que a ponta ativa fique bem imersa no fluido, sem tocar nas paredes.

- É preferível que o sensor fique a montante de curvas ou dispositivos que perturbem o fluxo.

- Usar termopoços quando necessário, dimensionados para garantir que a ponta do sensor “alcance” a zona de fluido representativo.

- Evitar zonas de redemoinho e bolhas – manômetros ou válvulas de alívio próximas podem causar distúrbios.

Sensor de pressão / diferencial

- Evitar leituras diretamente após válvulas de bloqueio ou componentes que criem pulsação ou instabilidades.

- Em aplicações dinâmicas, usar amortecedores ou filtros caso haja pulsação forte.

- Para sensores de pressão diferencial (como para filtros, trocadores de calor, placas orifício), garantir que ambos os lados estejam em condição semelhante (temperatura, viscosidade) para evitar offset.

Sensor de nível / interface

- Posicionar suficientemente distante das paredes do tanque para evitar efeitos de “reflexão” ou zonas mortas.

- Evitar regiões de entrada de fluido ou jatos turbulentos.

- Em tanques altos, pode ser interessante instalar mais de um sensor ou usar sondas guia para atenuar oscilações de leitura.

3. Posicionamento em tanques (vasos, reservatórios, silos)

3.1 Aspectos estruturais e hidrodinâmicos

- Evitar proximidade de tubulações de entrada ou saída que criem correntes dirigidas.

- Em tanques com misturadores, evitar colocar sensores exatamente na zona de impacto das pás.

- Levar em conta a estratificação térmica (fluido pode formar camadas de temperaturas diferentes); um sensor posicionado muito acima ou abaixo pode não representar a média do tanque.

- Para tanques com fundo cônico ou zonas de depósito, evitar medir no “ponto cego”.

3.2 Tipos de montagem recomendados

- Montagem lateral: ideal quando o sensor pode penetrar no tanque por bucha lateral; deve ser profundo o suficiente para “ver” fluido puro.

- Montagem superior: útil para sensores de nível por radar, ultrassom ou guiados, mas é necessário evitar reflexões ou obstruções.

- Tubos de amostragem centralizados ou guias: em tanques muito altos ou com turbulência, guias ou tubos centrais permitem posicionar o sensor longe das paredes e com melhor visibilidade.

4. Exemplos práticos e armadilhas comuns

4.1 Situação “ideal vs ruim”

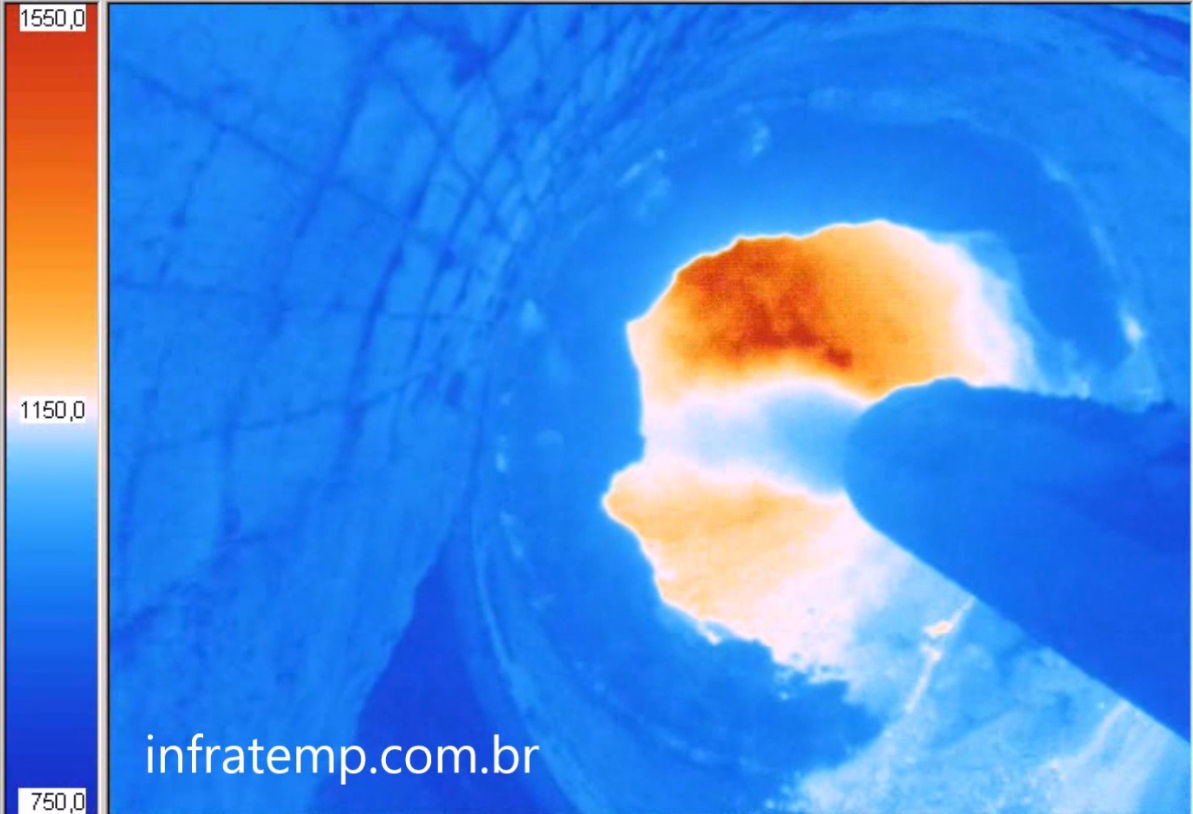

Imagine uma tubulação de fluido quente que sofre medição de temperatura: se o sensor estiver logo após uma curva e muito próximo da parede, parte do calor pode estar “escapando” pela tubulação, ou a medição estar sendo alterada pelo influenciador térmico da estrutura. Já um sensor instalado num trecho reto, centralizado no fluxo e em profundidade adequada, gera resultados muito mais estáveis e confiáveis.

4.2 Erros frequentes

- Instalação do sensor muito rente à parede (captura de calor da estrutura)

- Falta de blindagem contra interferência elétrica (em sensores elétricos)

- Uso de sensores muito curtos em tanques profundos, que acabam medindo camada superficial

- Falta de isolamento térmico ou proteção contra radiação térmica externa

5. Checklist para garantir medições confiáveis

- Escolher trecho reto e estável, longe de obstruções

- Posicionar a ponta do sensor dentro da zona real do fluido

- Verificar que o sensor está centralizado ou em profundidade correta

- Utilizar termopoços ou extensões quando necessário

- Garantir espaço para manutenção e recalibração

- Verificar compatibilidade com fluido (corrosão, sedimentos)

- Considerar proteção contra interferências externas (radiação, blindagem elétrica)

- Fazer validação pós-instalação comparando com instrumentos de referência

Conclusão

O posicionamento de sensores em tubulações e tanques é um dos aspectos mais críticos para garantir medições confiáveis e estáveis. Mesmo o melhor instrumento, se instalado de modo inadequado, pode levar a erros operacionais, custos adicionais e riscos à segurança.

Na Infratemp, estamos habituados a trabalhar com soluções robustas e confiáveis. Se você está projetando novas instalações ou revisando instrumentação existente, podemos ajudar a avaliar a melhor estratégia de posicionamento para suas medições críticas.