O monitoramento térmico e visual dos fornos siderúrgicos é essencial para garantir eficiência operacional, prolongar a vida útil dos refratários e otimizar o consumo energético.

As soluções da Infratemp proporcionam uma visão detalhada e em tempo real das condições térmicas e estruturais dos fornos de reaquecimento, altos-fornos e convertedores, permitindo maior segurança, produtividade e controle ambiental.

Alto Forno

Em um alto-forno, os minérios de ferro são convertidos em ferro líquido dentro de uma carcaça de aço com revestimento refratário. Matérias-primas (minério de ferro, coque e calcário), além de produtos sinterizados, são alimentadas no topo do forno e ar muito quente soprado na base do forno por um conjunto de ventaneiras (grandes injetores de cobre fundido refrigerados a água) instaladas em torno da circunferência do alto-forno.

As matérias-primas podem levar várias horas para converter em ferro fundido e escória, e são retirados periodicamente por perfuração em um plugue de argila no revestimento refratário e assim ocorre a transferência para o próximo estágio, através de carros torpedos. Os gases quentes e sujos da parte superior do alto-forno são limpos e resfriados para serem usados na queima dos fogões quentes para aquecer a “explosão a frio” que chega.

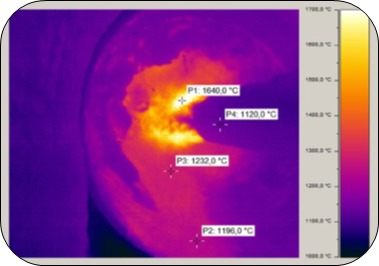

Determinar as temperaturas nos fogões para controlar o aquecimento do fogão e o aquecimento do jato frio. A medição de temperatura também é necessária para a corrente de derivação de ferro fundido e para monitorar o desgaste refratário nos carros torpedos. A verificação visual e de temperatura é necessária para evitar o bloqueio da tuíra.

Benefícios para o cliente:

- Medir repetidamente a temperatura refratária em cada fogão;

- Monitorar a vista do sensor visualmente da sala de controle;

- Planejar a manutenção de carros torpedos e evitar danos caros;

- Medir a vazão de temperatura a uma distância segura.

Alumínio

A operação térmica inicial aplicada ao alumínio antes do trabalho a quente é referida como “pré-aquecimento”. Um dos principais objetivos é facilitar o manejo com o material. Este processo precede a laminação a quente, extrusão ou usinagem, resultando em variações na forma do produto. Os fornos usados para homogeneização também podem variar dependendo do produto. Lingotes, placas, tarugos e troncos são os produtos mais comuns. Fornos contínuos, impulsores e fornos de batelada são os mais utilizados, onde as temperaturas são de até 650 °C .

Monitorar o processo de tratamento térmico do alumínio é fundamental para obter aquecimento homogêneo em toda a carga. O aquecimento uniforme da carga elimina as taxas de re-trabalho do produto e o tempo de inatividade do forno, enquanto aumenta a eficiência da produção. O perfilamento do produto garante a conformidade com as diretrizes de tratamento térmico e certas especificações, como aeroespacial (AMS2750) e automotiva (CQI-9).

Para produzir tiras de alumínio, como as utilizadas em janelas e portas, grandes tarugos de alumínio são aquecidos a 480ºC e colocados em uma grande prensa hidráulica. O alumínio é então extrudado através de várias matrizes moldadas. As temperaturas do tarugo precisam ser mantidas para garantir que não estejam muito frios ou quentes ao entrarem no dado. Além disso, a temperatura das tiras de alumínio extrudado deve ser cuidadosamente controlada durante a extrusão.

Com monitoração via infravermelho é possível:

- Controlar as temperaturas do tarugo na matriz, bem como a velocidade da extrusão que sai da matriz. Se a temperatura estiver incorreta, as propriedades do metal do alumínio podem ser afetadas – especialmente, as propriedades de tensão

- Monitorar os ciclos térmicos do produto e do forno simultaneamente e tomar ações corretivas, identificando pontos frios ou quentes em toda a carga

- Garantir a qualidade do produto, monitorando o ciclo de tratamento térmico e criando relatórios para rastreabilidade

- Prover conformidade com especificações especiais de tratamento térmico, como AMS2750 e CQI-9

- Monitorar o desempenho do forno ao longo do tempo e prever os problemas antes que eles ocorram, especialmente após manutenção

- Maior produtividade e maior vida útil da matriz, através de um controle de temperatura mais rigoroso

- Melhor qualidade do tarugo com monitoramento contínuo da temperatura

Fabricação de Tubos

Na produção de tubos utilizam-se folhas de aço que passam por uma série de rolos para adequação ao formato tubular e um soldador de indução. O soldador aquece a junção a uma temperatura alta o suficiente para garantir uma solda forte.

A soldagem por indução é um método comum de produção de tubos de aço, onde o controle de temperatura é essencial para manter a qualidade.

Necessidade de aplicação

Quatro processos de soldagem diferentes são normalmente usados para fabricação de tubos:

- Solda de alta frequência (HF)

- Soldagem por resistência elétrica (ERW)

- Soldagem a arco de tungstênio a gás (GTAW)

- Soldagem a laser

A medição da temperatura da soldagem é fundamental para alcançar a mais alta qualidade na mais alta velocidade e garantir os menores custos de energia possíveis. A medição de temperatura geralmente será conectada a um sistema PLC, pelo qual o consumo de energia ou de gás pode ser ajustado..

Benefícios para o cliente:

- Monitorar a temperatura durante todo o processo com os mais recentes protocolos de comunicação para permitir feedback e ajustes rápidos

- Rastrear a temperatura e analisar tendências (manutenção preditiva e dados históricos)

- Suportar as demandas da velocidade da linha de produção, alcançar o menor custo de energia e manter a mais alta qualidade do produto

Forja

Forja é a transformação de metais ou ligas sob pressão entre duas ferramentas. As aplicações incluem forjamento de aço em temperaturas de forjamento a quente de 950-1250 ° C, forjamento a quente de 750-950 ° C e forjamento a frio até 150 ° C

Necessidade de aplicação

O monitoramento da temperatura do metal em relação à sua temperatura de recristalização é essencial para garantir que as propriedades metalúrgicas corretas sejam obtidas. A temperatura do sensor infravermelho, quando usada em realimentação do processo, reduzirá o risco de danos ao equipamento de processamento (incluindo matrizes, rolos, prensas ou martelos) para eliminar o tempo de inatividade e reduzir os custos de manutenção.

Benefícios para o cliente:

- Fornecer monitoramento preciso da temperatura para evitar sub ou superaquecimento do metal, o que pode aumentar o risco de danos ao equipamento de processamento

- Eliminar o tempo de inatividade dispendioso do processo e os custos significativos de manutenção

- Identificar peças que estão superaquecidas, que precisam ser rejeitadas do fluxo de produção do processo para garantir a qualidade do produto final

- Monitorar a uniformidade da temperatura do produto para minimizar os gradientes térmicos e eliminar o risco de quebra do produto para reduzir o desperdício e aumentar a produtividade

Fundição

Em uma fundição, o metal fundido é derramado em moldes e resfriado. As operações subsequentes incluem a remoção do material do molde depois que o metal se solidificou.

Necessidade de aplicação

A temperatura do metal fundido inserido em um molde deve ser cuidadosamente controlada. Por isso, a medição de temperatura é necessária em muitas áreas de uma fundição.

O pré-aquecimento de panelas em limites de temperatura específicos melhora a qualidade do produto.

O material fundido que está sendo vertido no molde também deve ser monitorado para estar dentro de limites de temperatura aceitáveis.

Além disso, deve-se monitorar o invólucro exterior da panela para evitar que o metal derretido atravesse o revestimento refratário.

Benefícios para o cliente:

- Reduzir o uso de termopares descartáveis

- Fornecer rastreabilidade para cada derretimento

- Aumentar a vida útil do molde e melhorar a qualidade do produto com o controle de temperatura precisa

Galvanização e Recozimento

As linhas de galvanização e recozimento envolvem tipicamente a preparação térmica e a aplicação de vários revestimentos de zinco sobre uma tira fina de várias ligas metálicas.

Necessidade de aplicação

Durante a produção de aço galvanizado ou recozido, o metal é aquecido a temperaturas muito críticas para garantir a adesão adequada do revestimento galvanizado ou recozimento do metal. O aço é medido nas zonas de pré-aquecimento, aquecimento, imersão e resfriamento para garantir propriedades metalúrgicas apropriadas.

Benefícios para o cliente:

- Melhoria da metalurgia de tiras com medição precisa da temperatura da tira

- Redução dos custos de integração com protocolos de comunicação padrão da indústria

- Monitoramento contínuo de temperatura para rastreabilidade do produto de qualidade final

Laminação à Quente

A laminação é um processo de conformação de metal, no qual o estoque de metal é pré-aquecido até 1300 ° C (2400 ° F) e passado através de rolos para reduzir a espessura. Os processos de laminação a quente incluem fornos de pré-aquecimento, disjuntores de escala, balança de placa, suporte bruto, suporte de acabamento e linhas de resfriamento.

Necessidade de aplicação

Monitorar a temperatura em comparação com a temperatura de recristalização para garantir a uniformidade do produto.

Benefícios para o cliente:

- Monitorar as temperaturas do produto (placa ou tarugo) e verificar o modelo matemático de controle do forno, com base nos resultados do perfil térmico

- Garantir uniformidade de temperatura para reduzir o desgaste dos rolos e evitar custos de manutenção excessivos com uso de pirômetros infravermelhos pontuais

- Identificar defeitos superficiais e evitar problemas de qualidade do produto e altos custos de rejeição com uso de scanner IR de varredura linear

- Garantir a eficiência ideal do processo, minimizar o consumo de energia e maximizar a produtividade

Lingotamento Contínuo

O lingotamento contínuo é um processo que solidifica o metal fundido em várias formas, conhecidas como tarugos, blocos e placas. O processo pode incluir laminação a quente imediata para moldar o fio final, que é então cortado em comprimentos para estocar ou transferir diretamente para o próximo estágio do processo de conformação.

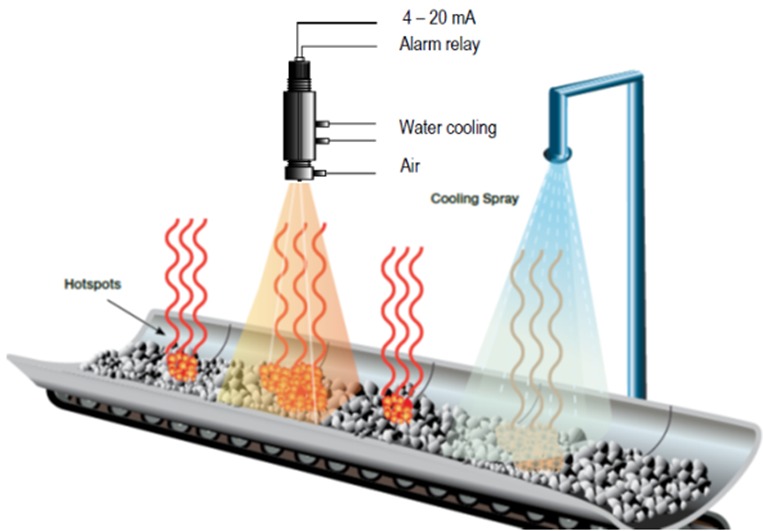

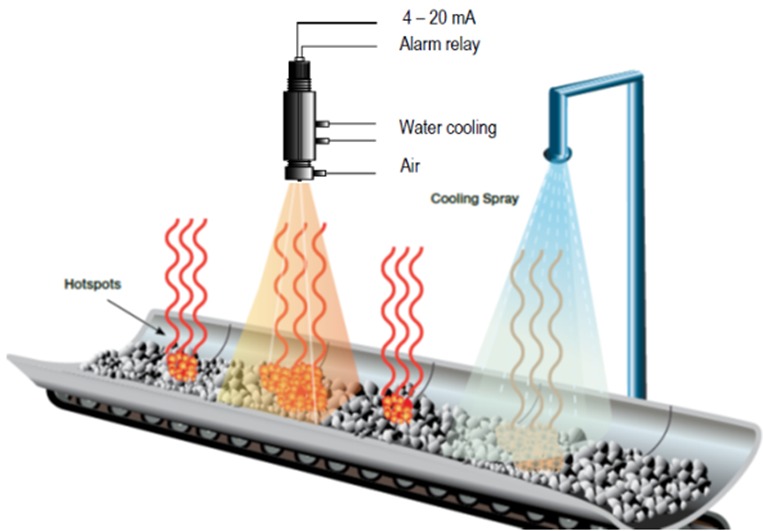

Necessidade de aplicação

A medição de temperatura deve ser feita em vários pontos do processo para evitar quebras que podem ocorrer por diversos motivos. A temperatura é um parâmetro chave do processo usado para controlar os sprays de resfriamento e para a temperatura final e defeitos superficiais antes de laminar e/ou cortar.

Benefícios para o cliente:

- Fornecer monitoramento de temperatura confiável em ambientes agressivos

- Medição precisa de temperatura na zona de pulverização, onde o vapor pode obstruir o campo de visão do sensor

- Evitar fugas devido ao controle inadequado da temperatura

Quer saber como implementar essas soluções na sua planta siderúrgica?

A equipe Infratemp está pronta para ajudar sua usina a otimizar o desempenho térmico e visual dos fornos, canais e sistemas de combustão, garantindo mais eficiência, segurança e produtividade.

Com nossas soluções, sua operação se torna mais confiável, econômica e sustentável.